Standaryzacja pracy jest podstawą Systemu Produkcyjnego Toyoty (TPS), ale dla osób z zewnątrz pozostaje jedną z najbardziej niezrozumiałych zasad. Tymczasem zrozumienie prawdziwego jej celu jest niezwykle istotne. W kontekście Drogi Toyoty praca standaryzowana odnosi się do najbardziej skutecznego i efektywnego w danym momencie połączenia działań ludzi, materiałów i sprzętu w celu wykonania pracy. Oznacza to obecnie najlepszy znany sposób wykonywania pracy, który dalej może być udoskonalony.

Podobnie jak dzieje się to w wypadku wielu innych praktyk organizacyjnych, pojęcie pracy standaryzowanej Toyota wywróciła do góry nogami. W początkowym okresie istnienia firmy całe szeregi inżynierów przemysłowych działających zgodnie z zasadami tayloryzmu przemierzały zakłady, mierząc czas pracownikom i narzucając im „jedyny najlepszy sposób pracy”, co prowadziło do ustanawiania standardów, według których następnie tych pracowników oceniano. Był to przymus, a pracownicy i związki zawodowe walczyły z nim lub wykorzystywały go, aby ograniczyć tempo pracy.

Toyota całkowicie odwróciła porządek standaryzacji i uczyniła z niej narzędzie służące zespołom do sterowania swoją pracą i jej doskonalenia. Stało się to elementem „biurokracji wspierającej”, a nie „biurokracji wymuszającej”, by użyć słów profesora zarządzania Paula Adlera. Zamiast narzucać sztywne standardy, które mogą czynić pracę pospolitą, a czasem wręcz poniżającą, w Toyocie postawiono na standaryzację będącą podstawą do wzmacniania pozycji pracowników, dzielenia się pomysłami na usprawnienia i napędzania innowacji.

Najważniejszym zadaniem stawianym pracy standaryzowanej jest znalezienie równowagi między zapewnieniem pracownikom koniecznych do przestrzegania ścisłych procedur a pozostawieniem swobody służącej innowacji i kreatywności, tak by mogli konsekwentnie osiągać ambitne cele w zakresie kosztów, jakości i realizacji planów. Klucz do osiągnięcia tej równowagi leży w sposobie tworzenia standardów oraz w tym, kto wnosi do nich swój wkład.

Po pierwsze, praca standaryzowana musi być na tyle szczegółowa, by stanowić użyteczny przewodnik, a jednocześnie na tyle ogólna, by pozwalać na pewną elastyczność. Z jednej strony, powtarzalną pracę ręczną można w dużym stopniu ustandaryzować przez wyszczególnienie sekwencji kroków i potrzebnego na ich wykonanie czasu. Z drugiej strony, w inżynierii określanie krok po kroku sposobu realizacji pracy nie miałoby sensu. Istnieją ogólne plany z określonymi kamieniami milowymi, a następnie informacje techniczne o produkcie, które pojawiają się w inżynierskich listach kontrolnych. Na przykład, wiedza o tym, jak krzywizna maski samochodu będzie przekładać się na opór powietrza/wiatru tej części karoserii, jest bardziej przydatna niż ustalanie konkretnego parametru dla krzywizny wszystkich masek.

W rozwoju produktu jest to często przedstawiane w postaci krzywych ograniczeń (krzywe te określają parametry graniczne, które są możliwe do osiągnięcia dla danej koncepcji projektowej, wykorzystując proste metody graficzne. Opisują zazwyczaj zależność pomiędzy dwoma lub więcej parametrami, które określają z kolei związek między decyzją projektową a czynnikiem, który jest istotny dla klienta).

Po drugie, ludzie wykonujący daną pracę mają największe możliwości jej ulepszenia. Po prostu w tygodniu pracy inżynierowie przemysłowi nie mają wystarczająco dużo czasu, by znaleźć się wszędzie i pisać standardy, po czym pisać je na nowo. Ludzie nie lubią też przestrzegać szczegółowych zasad i procedur, gdy zostały im one narzucone przez kogoś innego. Wymóg ścisłego przestrzegania narzuconych zasad bywa źródłem oporu i tarć między kierownictwem a pracownikami. Natomiast ci, którzy są zadowoleni z dobrego wykonywania swojej pracy, doceniają otrzymane wskazówki i najlepsze praktyki, zwłaszcza jeśli mają pewną swobodę w zgłaszaniu własnych pomysłów. Ponadto, dla danej osoby bardzo wzmacniająca jest świadomość, że zespół zamierza wykorzystać właśnie jej pomysł jako nowy standard. Wykorzystanie standaryzacji w Toyocie jest podstawą ciągłego doskonalenia, innowacji i rozwoju pracowników.

W swojej książce Pracuj spokojniej, osiągaj więcej Karen Gaudet podzieliła się lekcjami na temat pracy standaryzowanej wyniesionymi z sieci Starbucks. Wyłania się z nich obraz zupełnie różny od taylorystycznego postrzegania ludzi jako robotów, tyle że popełniających błędy:

„Wydaje się po prostu, że ludzie nie są wewnętrznie przystosowani do powtarzania. W branżach usługowych zaś wysoka jakość kontaktów z ludźmi ma zasadnicze znaczenie dla pracy. Kontakt z ludźmi i standaryzacja mogą się wydawać jak olej i woda. Nasze obserwacje doprowadziły jednak do prawdziwie ważnego odkrycia: gdy wprowadzi się standaryzację zadań i osiągnie stabilną cykliczność czynności, pracownicy mają więcej swobody, by wykonywać satysfakcjonującą pracę nawiązywania kontaktów z ludźmi. Kiedy zadania są zarazem powtarzalne i wykonywane odruchowo, dyrektorzy, menedżerowie i bariści mają więcej przestrzeni na to, by trochę pogawędzić, zadawać pytania i słuchać innych”.

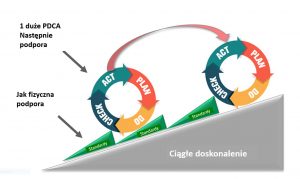

Myślę, że problem ze sposobem, w jaki wiele organizacji wykorzystuje standaryzację, wynika z naszego starego demona, czyli mechanistycznego podejścia. Kiedy organizacja jest postrzegana jako maszyna, wówczas praca standaryzowana staje się narzędziem, które ma uczynić z niej jeszcze lepszą maszynę. Poniższy rysunek przedstawia powszechnie stosowaną w szkoleniach Lean grafikę pokazującą standardy jako podpory. Ustalasz najlepszy znany sposób wykonania pracy, tworzysz arkusz pracy standaryzowanej, nauczasz standardu, a następnie narzucasz pracę standaryzowaną w miejscu wykonywania pracy, aby zapobiec cofaniu się procesu. Takie podejście ignoruje fakt, że to człowiek może się cofnąć, a nie proces. Ludzie mają swój sposób wykonywania pracy, który jest dla nich wygodny, a wyrobienie nowego nawyku wymaga powtarzania – i praktyki.

Rys. 1. Mechanistyczne spojrzenie na standaryzację jako cel do wdrożenia

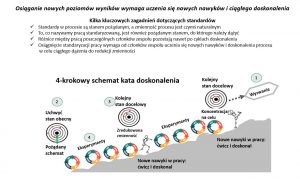

Rysunek nr 2 przedstawia natomiast bardziej dynamiczne, elastyczne spojrzenie na pracę standaryzowaną, które uwzględnia czas i wysiłek, jaki ludzie muszą włożyć w nauczenie się nowego sposobu wykonywania danej czynności. W tym przypadku wykorzystałem opracowany przez Mike’a Rothera model doskonalenia, który jest częścią Toyota Kata. Kata to w sztukach walki sposoby wykonywania czynności, które trzeba wielokrotnie ćwiczyć z trenerem, aby rozwinąć umiejętność i zredukować zmienność. Kata stanowią również podstawę treningu instruktażowego, polegającego na wielokrotnym ćwiczeniu z trenerem małych fragmentów pracy. Idealny stan jest wtedy, gdy mamy konsekwentnie wykonywaną przez ludzi pracę standaryzowaną w połączeniu z doskonaleniem krok po kroku poprzez szybkie cykle PDCA.

O kolejnym poziomie wydajności można myśleć jako o „stanie docelowym”, do którego ludzie muszą dążyć. Osiąga się to poprzez eksperymentowanie z różnymi metodami wykonywania pracy. Następnie, gdy osiągnięty zostanie określony próg wyników, dokumentuje się proces i uczy go jako najlepszego, znanego w danym czasie, sposobu wykonywania pracy. Dokument opisujący pracę standaryzowaną przekształca się w konsekwentne zachowanie poprzez szkolenie w zakresie instrukcji stanowiskowych, które rozwija nowe nawyki w drodze ich powtarzania. Następnie grupa robocza przechodzi do następnego etapu z następnym celem do osiągnięcia (poziomem wyników), eksperymentując i znajdując lepszy sposób wykonywania pracy. W ten sposób praca standaryzowana i ciągłe doskonalenie stają się dwiema stronami tej samej monety.

Rys. 2. Elastyczne spojrzenie na standardy

Standaryzacja pracy w rękach menedżerów zorientowanych na nakazywanie i kontrolę może być przykrym i nieskutecznym zjawiskiem. Gdy jednak umożliwia kreatywność i ciągłe doskonalenie, staje się środkiem skutecznym i sprzyjającym rozwojowi. Umożliwienie takiej jej formy wymaga więcej wysiłku, ale jest warte zachodu.

Artykuł autorstwa Jeffreya Likera ukazał się pierwotnie w języku angielskim i jest dostępny tutaj. Książki wymienione w tekście ukazały się nakładem Wydawnictwa Lean Enterprise Institute Polska i są dostępne w księgarni Leanbooks.pl.