W świecie Lean poruszamy się często w gąszczu różnych terminów. Choć czasem wydają się niejasne, są niezbędne, aby stosować narzędzia i techniki Lean poprawnie. Pomocna może się okazać poniższa swoista ściąga z definicjami różnych czasów, stosowanymi w Lean Management.

A jeśli chcecie poznać więcej definicji i usystematyzować wiedzę, polecamy podstawową lekturę, czy niezbędny każdemu leanowcowi Leksykon Lean, opracowany przez najlepszych na świecie specjalistów Lean.

Czas cyklu (ang. Cycle Time)

Czas wymagany do wyprodukowania części lub zakończenia procesu, potwierdzony wykonanym pomiarem.

Czas cyklu maszyny (ang. Machine Cycle Time)

Czas, którego potrzebuje maszyna do wykonania wszystkich operacji związanych z obróbką jednej sztuki.

Efektywny czas cyklu maszyny (ang. Effective Machine Cycle Time)

Czas cyklu maszyny wraz z czasem jej załadunku i rozładunku, powiększony o czas przezbrojenia podzielony przez liczbę sztuk produkowanych między przezbrojeniami. Przykładowo, jeżeli czas cyklu maszyny wynosi 20 sekund, łączny czas jej załadunku i rozładunku równy jest 30 sekundom, natomiast czas przezbrojenia wynosi 30 sekund i zostanie podzielony przez minimalną wielkość serii wynoszącą 30 sztuk, wtedy efektywny czas cyklu maszyny wyniesie 20 + 30 + [(30/30) czyli 1] = 51 sekund.

Czas niedodający wartości (ang. Nonvalue-Creating Time)

Czas wykonania czynności, które dodają koszty, natomiast nie dodają wartości do produktu z punktu widzenia klienta. Zwykle czas ten upływa w wyniku realizacji takich działań, jak składowanie, kontrola, poprawki itp.

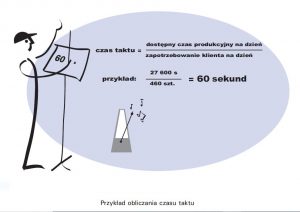

Czas taktu (ang. Takt Time)

Dostępny czas pracy podzielony przez zamówienia klienta. Jeżeli fabryka produkująca drobne elementy pracuje 480 minut dziennie, klient zamawia zaś 240 sztuk na dzień, wtedy czas taktu wynosi dwie minuty na sztukę. Z kolei jeśli klient zamawia dwa nowe wyroby w miesiącu, wtedy czas taktu wynosi dwa tygodnie. Czas taktu wyznacza się w celu precyzyjnego dopasowania wielkości produkcji do zgłaszanego popytu. Takt określa rytm, w jakim pracują szczupłe systemy produkcyjne. Czas taktu został po raz pierwszy użyty do celów zarządzania produkcją przez niemiecki przemysł lotniczy w latach 30. XX wieku. Określał przedział czasu, co jaki samoloty przesuwane były do kolejnego stanowiska produkcyjnego. Koncepcja taktu została szeroko wykorzystana przez Toyotę w latach 50., a następnie rozpowszechniona i zastosowana u jej kluczowych dostawców w późnych latach 60. Toyota dokonuje przeliczenia czasu taktu dla każdego z procesów zazwyczaj raz w miesiącu oraz wprowadza małe korekty co dziesięć dni.

Czas cyklu operatora (ang. Operator Cycle Time)

Czas potrzebny do wykonania wszystkich zabiegów na stanowisku roboczym do momentu ich powtórzenia, potwierdzony wykonanym pomiarem.

Czas realizacji zamówienia (ang. Order Lead Time)

Produkcyjny czas przejścia wraz z czasem poświęconym na wszystkie pozostałe czynności wykonywane w dole strumienia wartości w celu dostarczenia produktu do klienta, łącznie z czasem opóźnień wynikającym z przetwarzania zamówień, wprowadzania ich do odpowiednich systemów, przyjmowania zleceń, które przekraczają bieżące zdolności produkcyjne, itp. Innymi słowy, jest to czas, przez jaki klient musi oczekiwać na produkt.

Czas przetwarzania (ang. Processing Time)

Czas, w którym produkt jest faktycznie przetwarzany, dotyczy zarówno fazy projektowej, jak i wytwórczej. Jest to również rzeczywisty czas przetwarzania dokumentu. Zazwyczaj czas przetwarzania stanowi niewielką frakcję produkcyjnego czasu przejścia.

Produkcyjny czas przejścia (ang. Produciton Lead Time); również jako czas przerobu (ang. Throughput Time) lub jako całkowity czas cyklu produkcyjnego (ang. Total Product Cycle Time)

Czas „wędrówki” pojedynczego wyrobu przez pojedynczy proces lub cały strumień wartości, od początku do końca, w odniesieniu do pojedynczego zakładu, czasami nazywany czasem „od drzwi do drzwi” (ang. door-to-door). W odniesieniu do fazy rozwoju termin ten może określać czas potrzebny na zaprojektowanie wyrobu, od samego początku do końca. Można go również stosować do określania czasu, jaki upływa od chwili pobrania surowców do momentu przekazania gotowego produktu w ręce klienta.

Czas dodawania wartości (ang. Value–Creating Time)

Czas wykonywania tych zabiegów, które przekształcają produkt w to, za co klient jest gotowy zapłacić. Zwykle czas dodawania wartości jest krótszy od czasu cyklu, który jest z kolei krótszy od produkcyjnego czasu przejścia.

Czas przestojów (ang. Downtime)

Straty czasu produkcyjnego spowodowane planowanymi lub nieplanowanymi przestojami. Zaplanowane przestoje obejmują spotkania rozpoczynające zmianę produkcyjną, przezbrojenia, jak również planowane przeglądy. Nieplanowane przestoje obejmują zatrzymania z powodu awarii, regulacje maszyn, braki materiałowe oraz absencję.

Leksykon Lean jest ilustrowaną encyklopedią wiedzy ze świata Lean Management i jest dostępna w księgarni internetowej leanbooks.pl.