W systemie zarządzania materiałami Lean dokładnie kontroluje się czasy oraz ilości części dostarczanych do gniazd produkcyjnych. Rygorystyczny system ssący pozwala śledzić przepływ materiałów oraz kontrolować poziom ich zapasów w fabryce. Co równie ważne, operatorzy w gniazdach poświęcają cały swój czas na produkcję, wykonując czynności zwiększające z punktu widzenia klienta wartość dodaną wyrobów (w razie braku zleceń produkcyjnych poświęcą czas pracy na projekty kaizen lub będą porządkować swoje stanowiska pracy).

Aby wdrożyć taki dobrze zarządzany system, należy wykonać następujące kroki:

- Wprowadzić sygnały ssące, które umożliwią każdemu gniazdu zasysanie z marketu części nabywanych tylko tych materiałów, które są potrzebne.

- Określić częstotliwość dostarczania materiałów do gniazd.

- Ustalić, czy przemierzanie trasy dostaw będzie czy też nie będzie sprzężone z zadaniem ładowania materiałów na wózki dostawcze.

- Obliczyć liczbę sygnałów ssących dla każdej części.

W niniejszym artykule omówimy punkt 1. Sygnały ssące umożliwiają gniazdom przesyłanie informacji o potrzebie uzupełnienia danego typu materiału. Istnieje wiele form sygnałów ssących, takich jak karty kanban, puste pojemniki na części, sygnały świetlne andon oraz mnogość sygnałów elektronicznych. Przyjrzyjmy się pierwszym trzem.

Kanban – jest japońskim słowem oznaczającym znak lub szyld, a karta kanban jest dokładnie kartą zawierającą nazwę części, jej numer, proces, który jej używa, itd. Karta, często zabezpieczona przezroczystym laminatem, dołączona jest do każdego pojemnika z materiałem. W ten sposób fabryka ma możliwość używania uniwersalnych pojemników o standardowych wielkościach, które mogą być dostarczane do różnych miejsc i mieścić w sobie różnego rodzaju części (zawsze zalecamy firmom minimalizowanie liczby używanych wielkości pojemników. Zauważyliśmy, że fabryki, w niemal wszystkich przypadkach, nie potrzebowały więcej niż pięciu różnych wielkości pojemników). Karty kanban są stosunkowo tanie, łatwe do zmiany oraz proste w obsłudze. Jeśli to możliwe, niech wasze kanbany będą na tyle duże, aby nie mogły się zmieścić w czyjejś kieszeni. To zabezpieczy jej przez zagubieniem.

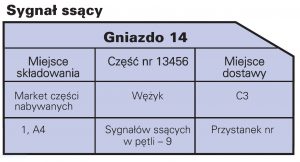

Powyższa karta jest prostokątna i ma bardzo nieskomplikowany wzór. Karty kanban mogą mieć też różne kolory i kształty (np. koła, trójkąta, kwadratu) dla oznaczenia wydziału lub strumienia wartości, w których są używane. Głównym celem prawidłowego zaprojektowania systemu kanban jest to, aby już na pierwszy rzut oka każdy mógł rozpoznać, skąd pochodzi dana karta kanban.

Puste pojemniki na części – mogą być używane jako sygnały ssące, jednak tylko wtedy, kiedy dla danego numeru części używany jest unikatowy pojemnik, jedyny w swoim rodzaju w całej fabryce, a procesy zużywające te części znajdują się w zasięgu wzroku z miejsca składowania tych pojemników. Kiedy procesy te nie są w zasięgu wzroku, wtedy łatwo jest się pogubić. Poprzez unikatowość rozumiemy taką sytuację, gdy tylko i wyłącznie jeden typ części przypisany jest do danego pojemnika. Etykieta przymocowana do uniwersalnego pojemnika nie czyni go unikatowym, ponieważ może być ona zmieniona. Jeśli używacie pustych pojemników jako sygnałów ssących, to wzrost poziomu produkcji oznaczać będzie konieczność dokupienia nowych pojemników tego samego rodzaju, a wprowadzenie nowych rodzajów części pociągnie za sobą konieczność wprowadzenia nowego rodzaju pojemników.

Sygnały świetlne andon – najodpowiedniejsze są dla dużych, nieporęcznych części, takich jak przednie szyby samochodowe lub układy wydechowe, które trudno włączyć do standardowej trasy dostaw ze względu na ich rozmiary. Kiedy poziom zapasów części na stanowisku spada do punktu ponownego zamawiania, operator włącza sygnał świetlny andon, aby zawiadomić dział sterowania produkcją o potrzebie dostawy następnego pojemnika z częściami. Materiały zasysane poprzez sygnały andon dostarczane są wtedy, kiedy zgłaszane jest na nie zapotrzebowanie, tworząc system zwany „zmienna częstotliwość/stała ilość”. Inny system może przyjąć formę „stała częstotliwość/zmienna ilość”, ponieważ interwały czasowe pomiędzy kolejnymi dostawami części są stałe, natomiast zmienia się ilość dostarczanego materiału w zależności od liczby kart kanban zebranych przez operatora trasy dostaw podczas poprzedniej dostawy.

Niniejszy artykuł powstał na podstawie książki Logistyka wewnętrzna fabryki według zasad Lean Manufacturing z serii „Metody szczupłego wytwarzania”. Przeczytaj ją, aby dowiedzieć się więcej na temat pozostałych punktów, marketu części nabywanych, wprowadzania dokładnych tras dostarczania wszystkich materiałów w fabryce oraz integracji systemu zarządzania materiałami z systemem zarządzania przepływem informacji poprzez sygnały ssące. Polecamy także pozostałe książki z serii. Szczegółowe informacje o nich znajdziesz we fragmentach i spisach treści umieszczonych w naszym sklepie.