Jak skuteczniej rozwiązywać problemy

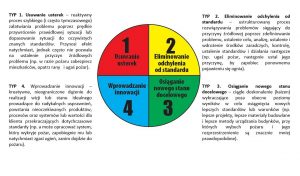

Pisząc książkę Cztery typy problemów i sposoby ich rozwiązywania, miałem na uwadze znaczenie patrzenia na problemy z różnych punktów widzenia. Nie możemy bowiem na wszystkie sytuacje spoglądać w ten sam sposób. Przedstawiam zatem cztery drogi rozwiązywania pojawiających się problemów: 1) usuwanie usterek, 2) eliminowanie odchylenia od standardu, 3) osiąganie nowego stanu docelowego oraz 4) wprowadzanie innowacji. Moim celem było wyjaśnić, jak owe cztery typy funkcjonują w firmie takiej jak Toyota – w której wcześniej pracowałem – oraz pomóc organizacjom skuteczniej poruszać się po ich własnej drodze rozwiązywania problemów.

Czy istnieje najlepsza metoda rozwiązywania problemów

Krótki rozdział poświęciłem historii rozwiązywania problemów w XX wieku i wielu wypracowanym wówczas koncepcjom. Myślę, że uprawnione jest twierdzenie, iż wszystkie procedury rozwiązywania problemów są luźnymi pochodnymi metod naukowych – choć nie uważam, by wszystkie procedury rozwiązywania problemów spełniały wymagania rzeczywistej nauki. (Na marginesie, przez wiele lat pomagałem w doskonaleniu pewnemu laboratorium. Niejednokrotnie przypominano mi, że faktycznie poprzeczka dla metody naukowej jest ustawiona dość wysoko – np. konieczność badań z podwójnie ślepą próbą, publikacja pełnych zestawów danych i metod badawczych, wzajemna ocena, publikacja w czasopismach itd. Co prawda w rozwiązywaniu problemów nie idziemy aż tak daleko, ale luźno wcielamy w życie niektóre z tych elementów).

W pierwszych dwóch kategoriach w ramach modelu czterech typów angażujemy wyższy stopień krytycznego, analitycznego myślenia i szukamy przysłowiowych już przyczyn źródłowych. Skłaniamy się ku reaktywnemu radzeniu sobie z problemami, które pojawiły się z powodu jakiegoś czynnika przyczynowego lub błędu. W dwóch ostatnich typach problemy tworzymy proaktywnie, niekoniecznie są one czymś wywoływane. Innymi słowy, decydujemy się podnieść coś do wyższego standardu. Zwykle wiąże się to z większym stopniem kreatywnego myślenia i szukaniem nieoczywistych rozwiązań nawet wtedy, gdy problem sam w sobie nie istnieje.

W myśl japońskiego przysłowia „głupiec zna jeden sposób wykonywania różnych rzeczy, podczas gdy ekspert zna ich wiele”. Oznacza to, że łatwo jest wtłoczyć wszystkie procedury rozwiązywania problemów w jedno konkretne pudełko – metodę ośmiu kroków Toyoty, six sigmę, TRIZ, 8D, analizę Kepnera i Tregoe’a, szybki kaizen, design thinking czy jakąkolwiek inną metodykę, w której czujemy się najbardziej komfortowo. Możemy także, oczywiście, powiedzieć, że to wszystko luźno wiąże się z nauką czy PDCA. Niestety takie podejście nie dostarczy nam praktycznych wskazówek, jak iść naprzód. Wiele organizacji utyka w tym sposobie myślenia i w konsekwencji nieskutecznie walczy o pożądane wyniki. Jeśli w swojej organizacji osiągacie sukcesy – trzymajcie się tego, co działa. Jeśli natomiast macie problemy z rozwiązywaniem problemów lub wprowadzaniem usprawnień – wówczas zmiana punktu widzenia może okazać się przydatna.

Często spotykam się z pytaniem, dlaczego polecam akurat te konkretne cztery typy i dlaczego wszystkie są niezbędne. Otóż po pierwsze, te cztery typy są zasadniczo wzorcami, które osobiście zaobserwowałem u moich mentorów podczas pracy w Toyocie, w fabryce silników Kamigo (w zakładzie Taiichiego Ohno). Po drugie, emerytowany już Isao Kato, który był głównym specjalistą szkoleń w zakresie rozwiązywania problemów w Toyocie przez dziesięciolecia, zachęcał mnie do patrzenia na każdy problem z wielu perspektyw, a nie tylko z jednej. Często powtarzał: Kata ni hamaranai – popularne japońskie powiedzenie, które można przetłumaczyć jako „nie daj się złapać w pułapkę jednego sposobu lub jednej metody”.

Czy reaktywne usuwanie usterek jest naprawdę złe

W idealnym świecie nie potrzebowalibyśmy procedur rozwiązywania problemów pierwszego typu. Ale świat nie jest idealny. Zasoby są skończone i ograniczone w krótkim okresie. W Toyocie na przykład zdarzało się, że linkę andonu pociągano do 10000 razy w ciągu 24 godzin. Elon Musk tweetował o „piekle produkcji” i „piekle logistyki”, gdy Tesla próbowała zwiększyć wielkość produkcji. Drobne problemy są liczne i nie wszystkie są jednakowe, potrzebny jest więc swego rodzaju triaż – pewnym problemom musimy poświęcić więcej uwagi, a innym mniej. Niektóre trzeba przenalizować dogłębniej, np. z wykorzystaniem 5 x dlaczego – choć idealnie byłoby, gdybyśmy mogli postąpić tak w wypadku każdego problemu – ale wiele z nich rozwiązujemy od ręki, w bezpieczny, celowy sposób, aby przywrócić produkcję na właściwe tory. Na przykład maszyna zostaje odblokowana, oprogramowanie zostaje ponownie uruchomione itd. Chyba każdy z nas kiedyś zresetował ruter internetowy lub telefon, aby rozwiązać jakiś problem z łącznością. W niektórych okolicznościach krótkoterminowa poprawka jest po prostu dopuszczalna.

Istnieje tendencja do odrzucania pierwszego typu, czyli usuwania usterek, ponieważ nie traktujemy go jak rzeczywistego rozwiązywania problemów. Myślę, że dzieje się to z kilku powodów. Przede wszystkim, nie łatwo jest być w organizacji tym, kto ma zareagować jako pierwszy. Większość moich pobytów na oddziałach ratunkowych zakończyła się podaniem leków przeciwbólowych czy antybiotyków lub innymi reaktywnymi metodami leczenia. Można by powiedzieć, że to tylko rodzaj „usuwania usterek” – zajmowanie się objawami bez przyjrzenia się problemowi leżącemu u podstaw tych symptomów. Podobnie cały film o misji Apollo 13 z Tomem Hanksem w roli głównej dotyczy sytuacji z gatunku „Houston, mamy problem”. Pęka zbiornik z tlenem i następuje cała seria heroicznego usuwania usterek dotyczących awarii sprzętu, gromadzenia się CO₂, niskich temperatur, braku żywności i wody pitnej oraz ręcznych korekt kursu. Prawdziwy problem pęknięcia zbiornika i jego pierwotna przyczyna (nieprawidłowy przełącznik termostatyczny grzałki) zostaną odkryte dopiero znacznie później i tak naprawdę nie zostały omówione w filmie. Widać więc, że czasami okoliczności zmuszają nas do reagowania natychmiast, zgodnie z pierwszym typem, i musimy na co dzień być w tym dobrzy. Ponadto, z punktu widzenia szacunku dla ludzi, angażowanie wszystkich od razu w rutynowe działania typu 1 jest istotną koncepcją Toyoty. Większość organizacji, które odwiedzam, nie jest tak sprawna w pierwszym sposobie rozwiązywaniu problemów, jak mogłoby się wydawać.

Kiedy sięgać do przyczyny źródłowej

Drugi sposób rozwiązywania problemów i klasyczne odchylenie od standardu istnieje z powodu ograniczeń odpowiedzi typu pierwszego. Nie wszystkie problemy są równe pod względem wywieranego przez nie wpływu, zawsze istnieje pewien rodzaj rozkładu Pareto. Oczywiście, czasami problem musi być rozwiązany na bardziej fundamentalnym poziomie, nawet jeśli ma on poważny wpływ na bezpieczeństwo lub jakość. Wiele technik opracowanych w XX wieku koncentruje się właśnie na tego typu sytuacjach. Aby naprawdę coś naprawić, trzeba dotrzeć do przyczyny źródłowej problemu i wdrożyć środek zaradczy, który zapobiegnie jej ponownemu wystąpieniu. Penicylina i leki przeciwbólowe są świetne, ale co tak naprawdę spowodowało infekcję? Dlaczego zbiornik z tlenem podczas misji Apollo 13 uległ awarii i pękł? Dlaczego nagle pojawia się tak wiele braków w dziale produkcji? Te problemy wymagają bardziej starannego zbadania. Teraz schemat myślenia musi się przesunąć z zajmowania się stanem awaryjnym na podstawowe czynniki przyczynowe.

Większość organizacji ma kłopoty z rozwiązywaniem problemów typu drugiego, ponieważ jest ono zazwyczaj trudniejsze. Rozwiązywanie problemów wymaga umiejętności i pracy zespołowej, a także odpowiednich struktur wsparcia. Pojedyncze osoby, nawet najbardziej pracowite i sprytne, zazwyczaj nie są w stanie samodzielnie rozwiązać problemów typu drugiego, ponieważ czynniki sprawcze przekraczają granice działów lub wymagają określonej wiedzy specjalistycznej. Kiedyś byłem zmuszony wraz z ekspertem polecieć z Japonii do Stanów, bo ja i moi pracownicy nie byliśmy w stanie rozwiązać problemu związanego ze specyficznym urządzeniem. Większość tego typu problemów może być jednak rozwiązana wewnętrznie dzięki odpowiedniemu wykorzystaniu narzędzi i metod oraz wytrwałości. Niektóre z nich wiążą się z analizą (5 x dlaczego czy diagram rybiej ości), inne ze statystyką (analiza jednej zmiennej – OVAT lub wielu zmiennych – MVAT). Nie każdy musi być biegły we wszystkich tych technikach, ale wszystkie organizacje potrzebują pewnego stopnia umiejętności w tym zakresie.

Ciągłe doskonalenie i wielkie przełomy

Trzeci typ znacząco różni się od dwóch poprzednich – w tym wypadku niekoniecznie istnieje problem do rozwiązania w klasycznym sensie. Wszystko działa stabilnie i w normie. Co roku jednak organizacje wyznaczają sobie wyższe cele, aby się wewnętrznie doskonalić lub z obawy przed konkurencją. Klienci również oczekują poprawy. Dobrą analogią jest tutaj sport. Wynik na 100 metrów lub w skoku o tyczce osiągnięty w ubiegłym roku jest w porządku. Ale o ile poprawimy go w tym roku? Gra przecież się nie skończyła.

Tego typu problemy to nic innego jak elementy, które w Toyocie określamy mianem kaizen lub ciągłego doskonalenia. Podnosimy poprzeczkę i dążymy do osiągnięcia nowego standardu działania (w zakresie bezpieczeństwa, jakości, realizacji planu, wydajności, kosztów itd.). W tych przypadkach tradycyjne myślenie o przyczynach źródłowych nie jest tak użyteczne, ponieważ odpowiedź nie leży w przeszłości lub pojedynczej przyczynie źródłowej. W XX wieku rozwinęły się również metodyki oparte na kreatywności, tak aby dzięki lepszej kombinacji istniejących zasobów zoptymalizować stan obecny. Klasycznym przykładem jest tu kreatywna burza mózgów. Celowo zawieszamy osąd pomysłów i liczy się ich ilość. Ta linia myślenia jest odkrywcza i wymaga większej tolerancji dla prób i błędów. Trochę żartuję, używając sformułowania „diagram złotej rybki” zamiast przyczynowo-skutkowego diagramu rybiej ości, aby podkreślić różnicę.

Czwarty sposób działania może wymagać najmniej wyjaśnień, ale generuje najwięcej dyskusji. Innowacje są potrzebne przede wszystkim do stworzenia pewnego rodzaju nowego produktu lub nowej usługi. W ogólnym rozrachunku, bez czwartego typu rozwiązywania problemów społeczeństwo by się nie rozwijało i nie opracowano by nowych technologii. Istnieje wiele obszarów dla innowacji i możliwości poprawy, ale bardzo mało jest zgody co do tego, jak je tworzyć. Większość osób zajmujących się innowacjami uważa, że jest to wyjątkowa kategoria. Na przykład znany ekspert z tej dziedziny Matthew May uprzejmie przejrzał pierwszą wersję mojej książki i stwierdził, że istnieje po pierwsze innowacja, a potem wszystko inne. Większość ekspertów od innowacji wzdryga się na myśl o tym, że przestrzeganie określonych kroków lub odpowiadanie na określone pytania może przynieść konkretny rezultat. Kreatywność jest często nieuporządkowana, iteracyjna i nie zawsze sekwencyjna. Paradoksalnie, choć korzysta z nauki, sama w sobie nie jest aż tak naukowa, jeśli chodzi o praktykę. Innymi słowy, podobne metody nie zawsze dają takie same rezultaty, co jest jednym z charakterystycznych atrybutów nauki. Podejrzewam, że po części dlatego społeczeństwa są tak zachwycone ekscentrycznymi artystami i wynalazcami, takimi jak Da Vinci, Edison, Tesla czy ostatnio Steve Jobs lub Elon Musk.

Jeśli mój tok myślenia was zainteresował lub wasza organizacja nie osiąga pożądanych rezultatów w rozwiązywaniu problemów, to ta książka może okazać się wartościowa. Na początku możemy trzymać się jednego standardu i postępować według jednej metody – to całkiem w porządku. Tak dzieje się np. z początkującym golfistą. Zaawansowani gracze stosują jednak wiele technik w zależności od sytuacji. Nie lubię dawać konkretnych wskazówek, jeśli nie mam faktycznych danych lub sam nie dokonałem koniecznych obserwacji. Musicie być sami kapitanami waszych statków i wytyczać własny kurs, a następnie okresowo go korygować. Osobiście wierzę, że Toyota odnosi sukcesy, ponieważ jest wystarczająco elastyczna – rozpoznaje różne problemy i reaguje na nie na wiele odpowiednich sposobów. Pamiętajcie: „głupiec zna jeden sposób wykonywania różnych rzeczy, podczas gdy ekspert zna ich wiele”.

Art Smalley jest cenionym ekspertem specjalizującym się w zagadnieniach przywództwa, rozwiązywania problemów i doskonalenia organizacji. W drugiej połowie lat 80. XX wieku jako jeden z pierwszych Amerykanów związał się z Toyota Motor Corporation. Obecnie jako autor i doradca współpracuje z Lean Enterprise Institute i jego organizacjami stowarzyszonymi na całym świecie.

Niniejszy artykuł Arta Smalleya ukazał się oryginalnie w języku angielskim i można go znaleźć tutaj.