Nie każdy problem wymaga takiego samego podejścia i takiej samej metody jego rozwiązania. Czasami zdarzają się problemy o przyczynach wyjątkowo trudnych do ustalenia lub problemy o priorytetowym znaczeniu. Jak do nich podejść? Przeczytajcie fragment książki Tracey i Erniego Richardsonów Droga Toyoty do angażowania pracowników, by poznać dwa ciekawe przypadki.

POSZUKIWANIE PRZYCZYNY NAPRAWDĘ KŁOPOTLIWEGO PROBLEMU

W złożonym środowisku produkcyjnym określenie miejsca wystąpienia jakiejś nieprawidłowości może być naprawdę bardzo trudnym zadaniem. Oto przykład.

Pewnego dnia członek zespołu w TMMK zauważył rysę na jednej z części wnętrza samochodu. Ponieważ nie był to pierwszy taki przypadek, pracownik natychmiast pociągnął andon, aby przywołać lidera zespołu i poinformować go o problemie. Lider zespołu uważnie przyjrzał się całemu procesowi i potwierdził, że rysa nie została spowodowana przez urządzenie, przez inną część ani żadnego pracownika. Także bardziej dogłębna obserwacja pracy standaryzowanej i dyskusje z członkami zespołu nie pozwoliły odkryć jakichkolwiek potencjalnych przyczyn problemu.

Poproszono więc dostawcę części o przeprowadzenie kontroli swoich procesów. Kierownik obszaru produkcyjnego dostawcy dokonał analizy całego procesu, ale również bez rezultatów. (W TMMK współpracowaliśmy blisko z naszymi dostawcami, tak aby w podobnych sytuacjach ich podejście było takie samo jak u nas).

Ponieważ dostawca nie był w stanie znaleźć przyczyn powstawania defektu w swoich procesach, jedynym logicznym wnioskiem było to, że rysy powstają podczas transportu części od dostawcy do TMMK. Części przewożono ciężarówkami (każda ciężarówka stanowiła kanban) po około 80 zestawów (potrzebnych do 80 samochodów).

Aby dowiedzieć się, w którym miejscu procesu transportowego dochodziło do wystąpienia defektu, zdecydowano „umieścić” w ciężarówce osobę, która wyśledzi przyczyny powstawania problemu. Opracowano bezpieczny sposób przewiezienia kierownika obszaru produkcyjnego w przestrzeni ładunkowej i wyposażono go w walkie-talkie, by mógł na bieżąco przekazywać swoje obserwacje i uwagi. Pierwszy przejazd nie przyniósł żadnego przełomu. Części dotarły do punktu docelowego bez najmniejszej ryski. Tak samo było następnego dnia i następnego. Po kilku takich bezowocnych próbach przyczyna powstawania rys stawała się coraz bardziej tajemnicza.

Ale kilka dni później znów doszło do wykrycia tego samego defektu. Obie strony ponownie sprawdziły swoje procesy i potwierdziły, że defekt nie powstaje u nich. Jak więc dotrzeć do przyczyny źródłowej problemu, który pojawia się co jakiś czas, ale wykluczono już wszystkie wyjaśnienia? Postanowiono raz jeszcze przyjrzeć się procesowi transportu, tak aby mieć stuprocentową pewność, że niczego nie przeoczono podczas poprzednich obserwacji.

Kierownik znów wszedł do ciężarówki, zapiął pasy i skoncentrował się na analizie przejazdu. Tym razem zdarzyło się coś, co nie wystąpiło podczas wcześniejszych prób. Mniej więcej w połowie drogi samochód podskoczył, jak gdyby najechał na jakiś duży garb w jezdni. Większość samochodów ciężarowych nie ma tak skutecznych amortyzatorów jak pojazdy osobowe, toteż podskok był zdecydowanie wyczuwalny. Przewożone części wyraźnie podskoczyły i opadły na miejsce z głośnym hukiem.

Kierownik natychmiast skontaktował się z kierowcą i spytał: – Najechaliśmy na coś? Tu z tyłu wszystko aż podskoczyło!

Kierowca odparł, że niczego nie zauważył. Po chwili dodał jednak: – Zazwyczaj muszę zatrzymać się na tym skrzyżowaniu, ale tym razem natrafiłem na zielone światło. Zaraz za linią świateł w drodze jest niewielkie wybrzuszenie w jezdni, ale ciężarówka podskakuje na nim tylko wtedy, gdy mamy zielone i jedziemy z dużą prędkością.

Po kilku dodatkowych pytaniach kierownik dowiedział się, że kierowca trafia na zielone w 10–15 procentach przypadków, a samochód wyraźnie podskakuje, gdy ciężarówka jedzie z prędkością 35 mil (około 56 km) na godzinę.

I tak właśnie ustalono miejsce wystąpienia problemu: przestrzeń ładunkowa ciężarówki na skrzyżowaniu z garbem, ale tylko wtedy, gdy kierowca trafił na zielone światło i jechał z prędkością 35 mil na godzinę.

To oczywiście wymagało dalszych, bardziej precyzyjnych obserwacji. Okazało się, że wybój był odczuwany inaczej w różnych częściach przestrzeni ładunkowej, a defekty powstawały na częściach przewożonych z tyłu i znajdujących się na spodzie. Analiza wykazała także, że jedne części były chronione pianką lepiej, a inne gorzej.

Jak widać, miejsce wystąpienia może być bardzo trudno uchwytne i zrozumienie całej sytuacji może wymagać drobiazgowych obserwacji i otwartej dyskusji ze wszystkimi.

KONCENTROWANIE SIĘ NA PRIORYTETOWYM PROBLEMIE

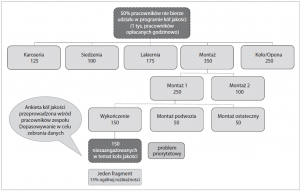

Po ostatnim spotkaniu z Brody-sanem Clayton poprosił dział zasobów ludzkich o zebranie danych na temat uczestnictwa w kołach jakości w ostatnim roku, z podziałem na działy. Starając się przedstawić pełny kontekst danych, opracowali diagram, który przedstawiam na ilustracji 1.

Il. 1. Uczestnictwo w kołach jakości

Sekcja o nazwie „Montaż 1 Wykończenie” miała zdecydowanie najwyższą liczbę niezakończonych tematów (150). Clayton był jednak zbyt inteligentny, by wskazywać winnych. Wiedział, że jego ludzie naprawdę się starają i jeśli coś jest nie tak, jak być powinno, to najwyraźniej jest to efekt jakiejś rozbieżności w procesie.

– Musimy pójść i zobaczyć wszystko na miejscu, aby dowiedzieć się czegoś więcej na temat procesu dotyczącego koła jakości w Montażu 1 – stwierdził Brody-san. – Jeżeli uważnie przyjrzymy się wszystkim faktom, zdołamy znaleźć problem.

Przeszli więc do procesu, by dogłębnie zbadać sytuację, i porozmawiali z Ashley, liderką grupy tego obszaru, oraz kilkoma innymi pracownikami. – Z podziału wynika, że liczba nieukończonych tematów stanowi 15 procent ogólnego problemu – podsumował Brody-san. – Przyjmiemy tę liczbę za wasz priorytetowy problem.

Clayton znów poczuł, że są w domu, i gotów był przejść jak najszybciej do rozwiązania. Ale Brody-san i tym razem poprosił go o powstrzymanie emocji i oparcie się na faktach.

– Najpierw musisz opracować mapę procesu z priorytetowym problemem i nakreślić, jak powinien on wyglądać docelowo – napomniał Brody-san. – Skąd inaczej będziemy wiedzieć, czy zwiększenie liczby zakończonych tematów w ogóle nam pomoże?

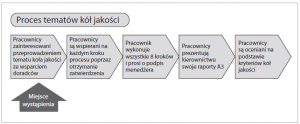

Il. 2. Miejsce wystąpienia problemu

Clayton poprosił Ashley o opracowanie mapy idealnego procesu kół jakości. Ashley podeszła do tablicy i narysowała diagram (zob. ilustracja 2), wyróżniając miejsce, w którym pojawiała się nieregularność.

Z diagramu wynikało, że rozbieżność pojawiała się w momencie, w którym członek zespołu był zainteresowany przeprowadzeniem tematu koła jakości, ale nie podjął żadnego działania. Teraz łatwo można było zobaczyć, w jaki sposób psuło to cały proces. Temat nigdy nie zostawał podjęty, a problemów nawet nie raportowano.

– To jest nasze miejsce wystąpienia problemu i właśnie tu powinniśmy skoncentrować teraz nasze wysiłki – stwierdził Brody-san. – Teraz, gdy rozumiemy już miejsce wystąpienia i wpływ tej rozbieżności, pora zobowiązać się do rozwiązania tego problemu.

Artykuł jest fragmentem książki Droga Toyoty do angażowania pracowników autorstwa wieloletnich pracowników Toyoty w USA Tracey i Erniego Richardsonów. Książka ukazała się nakładem Wydawnictwa Lean Enterprise Institute Polska i jest dostępna w księgarni leanbooks.pl.

Z okazji zbliżającego się Black Friday na hasło: TOYOTA wpisane koszyku otrzymacie rabat 10% na tę książkę.