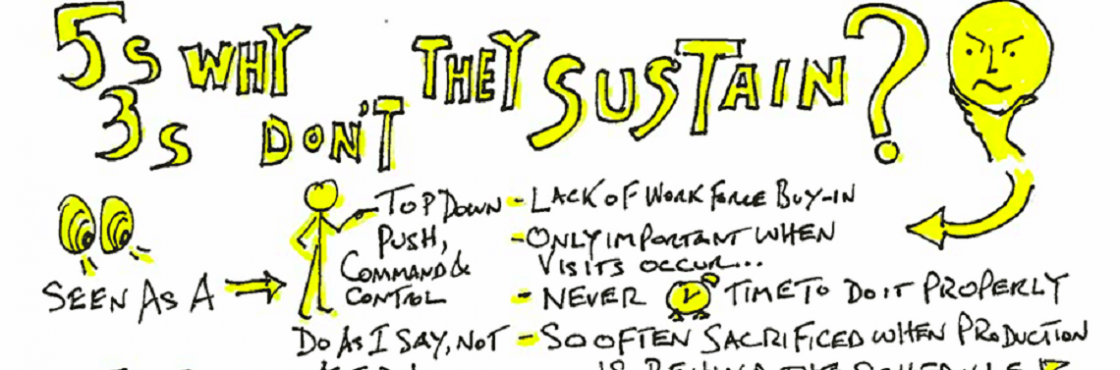

5S (często określane jako utrzymywanie porządku) to praktyka niezbędna dla większości osób myślących w kategoriach Lean, którą niestety z czasem uznajemy za coś oczywistego. Aż do momentu, gdy wydarzenia takie jak wizyta klienta lub jakiejś bardzo ważnej osoby zmuszą nas do nagłego wprowadzania elementów 5S na nowo. A to rodzi pytanie: dlaczego organizacje nie mogą sprawić, aby 5S – lub nawet uproszczone podejście 3S – utrzymywało się i było trwałe? Jak możemy zakorzenić to podejście jako po prostu sposób działania?

Utrzymywanie porządku stanowi istotną część faktycznego wykonywania swojej pracy. Przez lata funkcjonowania w systemie Lean nauczyłem się, że dokładne zwracanie uwagi i dbałość o to, jak wykonuje się to, co się wykonuje, nie może być oddzielną czynnością. Każdy musi postrzegać porządek jako warunek wstępny do prawidłowego wykonywania swojej pracy. Podobnie świadomość gdzie, kiedy i w jaki sposób odbywa się praca, jest warunkiem opuszczenia swojego stanowiska pod koniec zmiany lub dnia. Tworzenie bezpiecznego i zdrowego środowiska pracy nie tylko dla siebie, ale również dla osób z naszego otoczenia, musi być wyraźnym i podstawowym wspólnym celem.

Dlaczego więc cel ten tak często pozostaje nieosiągalny? I jak możemy go utrzymać?

Odkryłem, że podstawy 5S stają się prawdziwie trwałe, gdy połączy się je z zasadniczymi aspektami utrzymania ruchu. Ludzie powinni postrzegać utrzymanie porządku jako sposób zachowania prawidłowych warunków funkcjonowania wyposażenia. Pozwala ono identyfikować nieprawidłowe sytuacje i odróżniać prawidłowe od nieprawidłowych oraz pomaga w rozwiązywaniu problemów, które mogą uniemożliwić bezpieczne i efektywne wykonywanie pracy zgodnie z wymaganymi, wcześniej określonymi standardami. Samodzielne dbanie o sprzęt powiązane z 5S prowadzi ludzi do wykrywania i naprawiania „drobnych problemów”, zanim staną się one początkiem poważnych awarii (np. prowadzących do utraty całego dnia produkcyjnego).

Jak sprawić, by to działało?

W pierwszej kolejności należy połączyć faktyczne sprzątanie z inspekcją, czyli wykrywaniem nieprawidłowości. Dogłębnie zbadaj to, co czyścisz lub porządkujesz, pod kątem prawidłowości. Zwróć uwagę na wszystko, co wygląda nieprawidłowo: jest poluzowane, zepsute, nieszczelne, nie na swoim miejscu. Używaj oczu w połączeniu z innymi zmysłami: dotykiem (czy czujesz ciepło, drgania), węchem (czy rozpoznajesz dziwne zapachy, spaleniznę), słuchem (czy słyszysz powietrze uciekające ze złączki).

Twoje obserwacje podpowiedzą każdą nieprawidłowość, którą musisz się zająć. Świadomość sposobu i miejsca wykonywania pracy jest warunkiem odejścia od stanowiska – po zakończeniu sprzątania (które obejmuje np. wycieranie, zamiatanie, szczotkowanie, odkurzanie) można trwale skorygować wykrytą nieprawidłowość. Skorygowanie wykrytej nieprawidłowości powinno z kolei być priorytetem. Jeśli nie można naprawić problemu od ręki i na miejscu, należy zawsze przynajmniej zaznaczyć wykrytą nieprawidłowość, np. używając jaskrawych kolorów i oznaczeń. Oznaczanie nieprawidłowości jest konkretnym mechanizmem zapobiegającym przekazywaniu przez członków zespołu problemów, które potencjalnie mogą być przeszkodą w bezpiecznym i efektywnym wykonywaniu pracy. W ten sposób jest jasne, że problem wymaga działania, co zapobiega pomysłom obchodzenia go na różne sposoby. To bowiem prowadzi do różnych postaci marnotrawstwa, od straconego czasu po usterki stwierdzane przez klienta.

Oznaczenia identyfikują, co musi zostać naprawione przy pierwszej możliwej sposobności przez innego, lepiej wyszkolonego lub wyposażonego członka zespołu. Ujawniają i podkreślają ryzyko w miejscu pracy: nieoptymalne warunki, które mogą utrudniać produkcję. Są skutecznym sposobem na ujawnienie problemów i rozpoczęcie dyskusji na temat usuwania marnotrawstwa.

Skupienie uwagi wszystkich osób na elementach „utrzymywania porządku” jest jednym z najlepszych sposobów, by wzmocnić kompetencje członków zespołu i zapewnić trwałość wszelkich działań Lean na najniższym możliwym poziomie. Jest to także praktyczny środek ujawniający problemy, którymi należy się zająć. I jest to sekret podtrzymywania kultury 5S (lub 3S), tworzy bowiem sprzężenie zwrotne pozwalające usuwać nieprawidłowości.

Sześć kwestii wartych rozważenia:

- Aby uniknąć nieporozumień, określ idealny lub minimalny oczekiwany stan, wraz z ilustracjami, jako jasny punkt odniesienia.

- Zapewnij rzeczywisty czas na wykonanie tych faktycznych zadań. Nie kradnij tego czasu członkom zespołu, ryzykując pogorszenie warunków pracy i sprzętu.

- Zapewnij członkom zespołu odpowiednie narzędzia czyszczące do wykonania pracy, w odpowiednich ilościach, oraz zadbaj o ich uzupełnianie zgodnie z wymogami utrzymania standardów.

- Upewnij się, że ilość pojemników na śmieci znajdujących się w pobliżu pracy jest wystarczająca, są często opróżniane i wymieniane w razie potrzeby.

- Zapewnij odpowiednie oznaczenia do stosowania na sprzęcie i narzędziach wymagających naprawy i uzupełniaj je w miarę ich zużywania (możesz wykorzystać system kanban).

- Zapewnij specjalne zasoby utrzymania ruchu do sprawdzania i przeglądu oznaczeń, aby dokonać natychmiastowej naprawy lub wymiany albo je zaplanować.

Mam nadzieję, że utrzymywanie porządku stanie się twoim nawykiem i pozwoli ci szanować członków zespołu oraz rozwijać kulturę doskonalenia.

Autorem artykułu jest Andrew Quibell, inżynier i ekspert branży motoryzacyjnej. Artykuł oryginalnie ukazał się w języku angielskim i jest dostępny tutaj.

Jeśli chcesz dowiedzieć się więcej na temat 5S, przeczytaj nasze książki, np. Kaizen Express i Trylogię. Możesz też wziąć udział w szkoleniach na temat 5S prowadzonych online przez Lean Enterprise Institute Polska: dotyczących organizacji miejsca pracy oraz praktycznych aspektów wdrożenia.